Erozja nie brzmi jak coś pożądanego przez techników. W rzeczywistości jednak ściśle kontrolowany proces żłobienia w przedmiocie przy pomocy serii wyładowań elektrycznych (EDM, z ang. Electrical Discharge Machining) jest jedną z najczęściej stosowanych metod obróbki bardzo twardych materiałów. Sprawdź, na czym polega i w jakich sytuacjach należy po nią sięgnąć, by otrzymać zadowalające efekty.

Jak wygląda proces obróbki elektroerozyjnej?

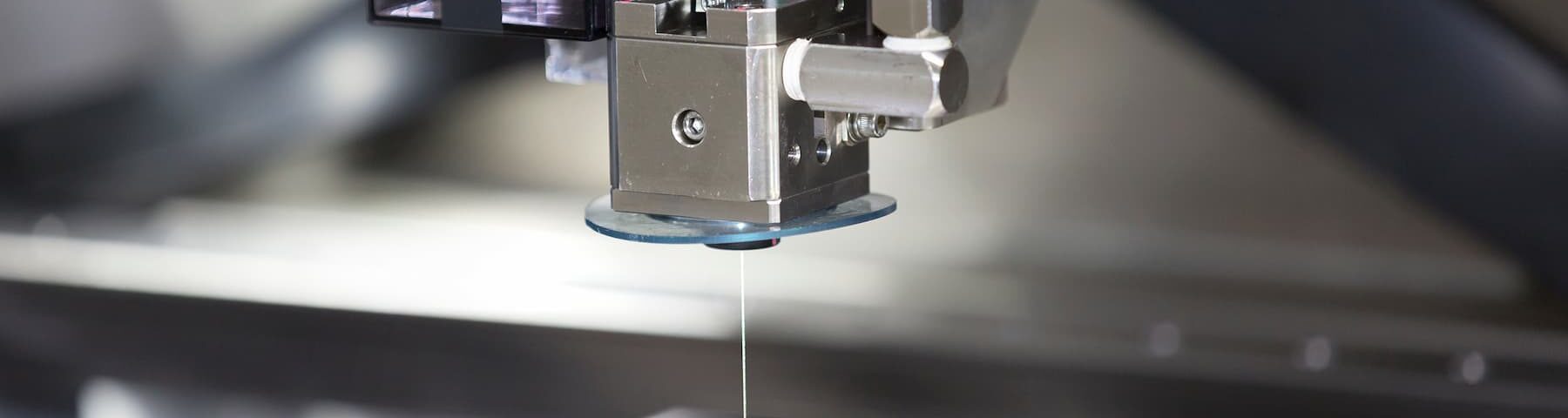

To dość skomplikowane. Należy wiedzieć, że do przeprowadzenia tego procesu potrzeba wytworzyć następujące po sobie w serii wyładowania elektryczne. Przeskakują one między erodą (czyli elektrodą roboczą) a powierzchnią obrabianego elementu.

Dielektryk

To wszystko odbywa się podczas zanurzenia w dielektryku. Ponieważ nie przewodzi on prądu (lub przewodzi go w niewielkim stopniu), proces odbywa się wyłącznie na materiałach, które transmitują energię elektryczną. Obróbka elektroerozyjna nie wymaga więc pomiędzy elektrodą roboczą a przedmiotem kontaktu mechanicznego. Zamiast tego występuje szczelina o wielkości między 0,01 a 0,8 mm.

Temperatura procesu

Wyładowania tworzą kanał plazmowy, a wokół niego pojawia się pęcherz gazowy, który nieustannie powiększa swoją średnicę. W następstwie dochodzi do lokalnego wzrostu temperatury do poziomu ok. 13725°C (14 tys. K). To z kolei powoduje topnienie i fragmentaryczne wyparowanie ograniczonej objętości materiału obrabialnego.

Zanik wyładowania elektrycznego

To ostatni etap. W jego efekcie dochodzi do obniżenia ciśnienia i parowania roztopionego materiału. Ponieważ jest to dość gwałtowny proces, mogą pojawić się nawet mikrowybuchy, które wyrzucają płynny surowiec. Część krzepnie w kraterze, a pozostałe przybierają kulisty kształt i zastygają. Kolejne wyładowania elektryczne pojawiają się gdzie indziej, a konkretnie w miejscach cechujących się lepszymi warunkami do powstania wspomnianego już kanału plazmowego.

Obróbka elektroerozyjna – zastosowania

EDM wykorzystuje się w wielu branżach. Zwłaszcza tam, gdzie istnieje potrzeba precyzyjnej obróbki do wytworzenia skomplikowanych kształtów. Najczęściej jest to przemysł, który pracuje na materiałach trudno obrabialnych, jak np. stal hartowana czy węgliki spiekane.

Dobrym przykładem zastosowania są formy i matryce. Mają one szczególnie wymagające punkty konstrukcyjne (głębokie żebra, szczeliny, wewnętrzne rogi itp.), a do ich wytworzenia potrzeba dużej precyzji.

Oprócz tego obróbkę elektroerozyjną stosuje się w branży motoryzacyjnej, lotniczej, elektronicznej, a nawet jubilerskiej i medycznej.

Profesjonalna obróbka elektroerozyjna

Gwarantem wykonania na najwyższym możliwym poziomie są osoby, które mają dostęp do potrzebnych narzędzi oraz duże doświadczenie w tym zakresie. Dlatego polecamy uwadze markę Sacher. Zatrudniani przez nią specjaliści przeprowadzą nie tylko profesjonalną erozję elektryczną, ale też cięcie drutem czy inne usługi z branży obróbki materiałów CNC.

Skontaktuj się telefonicznie lub mailowo z pracownikami firmy Sacher. Odpowiedzą na każde dotyczące oferty pytanie i zaproponują najkorzystniejsze rozwiązania w atrakcyjnej cenie.